Nockenwelle: Schäden, Symptome, Kosten

Dirigent der Ventile

Die Nockenwelle ist ein wesentliches Bauteil der Motorsteuerung. Schäden sind selten – doch wenn die Nockenwelle defekt ist, wird die Reparatur oft teuer!

1. Nockenwelle Funktion

2. OHC und DOHC

3. Nockenwelle Bauweise

4. Nockenwelle Schäden

5. Nockenwelle Lagerschalen

6. Eingelaufene Nockenwelle

7. Ölverlust Wellendichtring

8. Nockenwellensensor defekt

9. Nockenwelle Pitting

10. Verstellbare Nockenwelle

11. Scharfe Nockenwelle

12. Nockenwelle reparieren

13. Nockenwelle umschleifen

14. Defekte erkennen

15. Nockenwelle Kosten

2. OHC und DOHC

3. Nockenwelle Bauweise

4. Nockenwelle Schäden

5. Nockenwelle Lagerschalen

6. Eingelaufene Nockenwelle

7. Ölverlust Wellendichtring

8. Nockenwellensensor defekt

9. Nockenwelle Pitting

10. Verstellbare Nockenwelle

11. Scharfe Nockenwelle

12. Nockenwelle reparieren

13. Nockenwelle umschleifen

14. Defekte erkennen

15. Nockenwelle Kosten

Die Nockenwelle sorgt beim Viertaktmotor für das Öffnen und Schließen der Ventile im Zylinderkopf und steuert damit den Gaswechsel (Ladungswechsel) im Motor. Dafür befinden sich auf der Nockenwelle entsprechend der Ventilanzahl sogenannte Nocken, die die Drehbewegung der Nockenwelle in eine Hubbewegung der Ventile umwandeln. Drückt die Nocke das Ventil (über Tassenstößel oder Kipphebel) nach unten, dann öffnet sich der Einlass bzw. Auslass im Zylinderkopf. Danach schließt sich das Ventil, indem es von der Ventilfeder wieder nach oben gedrückt wird.

Angetrieben wird die Nockenwelle von der Kurbelwelle. Dabei rotiert die Nockenwelle mit halber Kurbelwellendrehzahl. Die Verbindung zwischen Kurbel- und Nockenwelle erfolgt meist über einen Zahnriemen oder eine Steuerkette, in seltenen Fällen (bei älteren Motoren) über einen Stirnradantrieb. Reihenmotoren besitzen maximal zwei Nockenwellen, bei V-, Boxer- und W-Motoren können bis zu vier Nockenwellen in den Zylinderköpfen rotieren.

Untenliegende (zentrale) Nockenwelle eines VW Käfer: Die Nocke auf der Welle (links) überträgt die Kraft über einen langen Stößel per Kipphebel auf das Ventil.

Bild: Sven Krieger

Bei modernen Motoren kommen überwiegend obenliegende Nockenwellen zum Einsatz (OHC = Overhead Camshaft), oftmals auch in doppelter Ausführung, wobei eine Nockenwelle die Einlassventile bedient. Die zweite Nockenwelle ist für die Auslassventile zuständig (DOHC = Double Overhead Camshaft). Ältere Motoren wurden noch mit untenliegenden Nockenwellen konstruiert, wobei die Ventile im Zylinderkopf über lange Stößel betätigt werden. Diese indirekte Konstruktion resultiert in höherer mechanischer Reibung, ist dadurch weniger effizient und dazu nicht für hohe Drehzahlen geeignet. In der grafischen Animation (siehe unten) arbeiten zwei obenliegende Nockenwellen in einem Vierzylinder-Motor (DOHC-Prinzip).

Es gibt verschiedene Materialien, aus denen Nockenwellen hergestellt werden. Neben geschmiedeten Nockenwellen aus Stahl gibt es gegossene und sogenannte hohlgegossene Wellen. Recht neu sind Stahlrohrnockenwellen mit Sinterwerkstoffen, die oft als "gebaute" Nockenwellen bezeichnet werden. Diese sparen im Vergleich mit den zuvor genannten Varianten rund 40 Prozent Gewicht. Wie sämtliche Teile eines Autos sollte auch die Nockenwelle möglichst leicht konstruiert werden – eine Verringerung der beweglichen Massen im Motor hat einen ungleich höheren Effekt auf die gesamte Effizienz des Fahrzeugs.

Nockenwellen zählen nicht zu den Verschleißteilen und halten im Normalfall ein Autoleben lang. Daher sind Beschädigungen an der Nockenwelle selten, können aber auch bei modernen Motoren vorkommen. Das bekommt AUTO BILD gelegentlich bei der Dauertestzerlegung zu sehen – dann zeigen sich Schleifspuren an Nocken und Lagerflächen der Nockenwelle.

Autoteile bei eBay

| Aktuelle Angebote | Zum Angebot

Dieser Artikel enthält Affiliate-Angebote

|

|---|---|

|

Zum Angebot

Dieser Artikel enthält Affiliate-Angebote

|

|

|

Zum Angebot

Dieser Artikel enthält Affiliate-Angebote

|

|

|

Zum Angebot

Dieser Artikel enthält Affiliate-Angebote

|

|

|

Zum Angebot

Dieser Artikel enthält Affiliate-Angebote

|

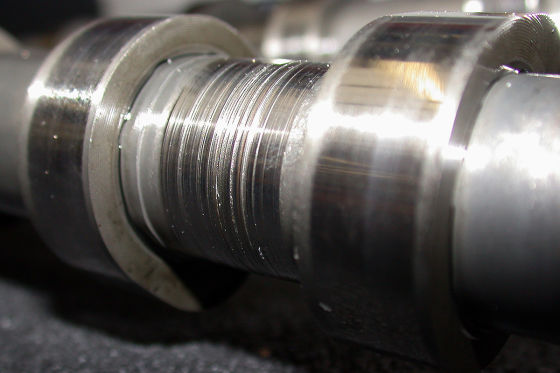

Deutliche Abnutzungsspuren an den Lagerschalen einer Nockenwelle: Sind die Lagerflächen der Nockenwelle heil, dann reicht ein Tausch der Lagerschalen.

Bild: Dekra

Die Nockenwelle läuft häufig in Lagerschalen, die an der Unterseite über kleine Bohrungen verfügen können (nicht der Fall bei den hier abgebildeten Lagerschalen). Diese Bohrungen sind mit dem Ölkreislauf des Motors verbunden, dadurch besteht ein permanenter Schmierfilm zwischen den Laufflächen der Nockenwelle und den Lagerschalen. Einige Motoren sind aber so aufgebaut, dass sie ohne Lagerschalen für die Nockenwelle auskommen. Eine ausreichende Schmierung ist stets das A und O. Bei einer mangelnden Ölversorgung oder starken Überbeanspruchung des Motors durch zu hohe Drehzahlen kann es an diesen Stellen zu Schäden kommen, erkennbar an Riefenbildung in den Lagerschalen und Laufflächen.

Stark beansprucht werden auch die Nocken, die stetig die Ventile gegen ihre Federspannung runterdrücken müssen. Bei schlecht verarbeiteten Nockenwellen kann es auf die Dauer zu Materialabtrag kommen. Man spricht dann von einer eingelaufenen Nockenwelle. Ist die Nockenwelle eingelaufen, hat sich die Form der Nocken so verändert, dass die Ventile zum falschen Zeitpunkt öffnen und schließen und dabei nicht mehr ihren maximalen Hub erreichen. Im fortgeschrittenen Stadium kann sich eine eingelaufenen Nockenwelle durch unrunden Motorlauf, Startschwierigkeiten und mangelnde Leistung bemerkbar machen. Die falschen Steuerzeiten können zu weiteren Schäden am Motor führen.

Stark beansprucht werden auch die Nocken, die stetig die Ventile gegen ihre Federspannung runterdrücken müssen. Bei schlecht verarbeiteten Nockenwellen kann es auf die Dauer zu Materialabtrag kommen. Man spricht dann von einer eingelaufenen Nockenwelle. Ist die Nockenwelle eingelaufen, hat sich die Form der Nocken so verändert, dass die Ventile zum falschen Zeitpunkt öffnen und schließen und dabei nicht mehr ihren maximalen Hub erreichen. Im fortgeschrittenen Stadium kann sich eine eingelaufenen Nockenwelle durch unrunden Motorlauf, Startschwierigkeiten und mangelnde Leistung bemerkbar machen. Die falschen Steuerzeiten können zu weiteren Schäden am Motor führen.

Schleifspuren auf der Lagerfläche: Solche Schäden können lange unbemerkt bleiben. Es besteht die Gefahr, dass sich die Nockenwelle festfrisst!

Bild: DEKRA

Mindestens eine Nockenwelle des Motors läuft durch den Ventildecken nach außen, wo das Nockenwellenrad sitzt. Über das Nockenwellenrad ist die Nockenwelle per Steuerkette oder Zahnriemen mit der Kurbelwelle verbunden. Die Abdichtung an dieser Austrittsstelle erfolgt über einen Dichtring aus Gummi, der mit den Jahren reißen, aushärten oder porös werden kann – und damit undicht. Der in der Folge auftretende Ölverlust sollte grundsätzlich behoben werden, insbesondere für den Zahnriemen ist das austretende Öl schädlich. Die Dichtung kostet nur ein paar Euro, doch der Ausbau ist sehr aufwendig und damit teuer, da Steuerkette oder Zahnriemen raus müssen. Bei einer anfallenden Reparatur lohnt es sich daher in vielen Fällen, den Zahnriemen und weitere Komponenten gleich mit zu tauschen, die dann gut erreichbar sind. Bei älteren Motoren trifft dies auch für die Steuerkette zu.

Der Nockenwellensensor stellt die gegenwärtige Position der Nockenwelle fest. Im Abgleich mit dem Kurbelwellensensor ergeben sich hieraus Werte, die an das Motorsteuergerät weitergegeben werden und für die Kraftstoffeinspritzung und Klopfregelung des Motors relevant sind. Der Nockenwellensensor und der an der Nockenwelle liegende Geber des Sensors sind bekannt für Defekte, die sich durch schwankenden Leerlauf, der Aktivierung des Notlaufprogramms und durch das Ablegen eines Fehlers im Fehlerspeicher bemerkbar machen können. Der Tausch des Nockenwellensensors ist vergleichsweise unkompliziert, funktioniert in der Regel ohne Demontage des Ventiltriebs. Je nach Modell berechnen Werkstätten 30 Minuten bis zwei Stunden Arbeitszeit. Der Sensor selbst schlägt mit etwa 20 bis 80 Euro zu Buche. Bei DOHC-Motoren gibt es einen Nockenwellsensor für die Einlassseite und einen zweiten Nockenwellensensor für die Auslassseite.

Das Phänomen des Pittings tritt überwiegend bei hochdrehenden Motorradmotoren auf, ist gelegentlich aber auch bei Pkw-Motoren zu beobachten. Hier kommt es an den stark beanspruchten Nocken der Nockenwelle zu Materialausbrüchen, wodurch die Nocken eine löchrige oder zerfressene Oberfläche aufweisen. Durch Pitting (aus dem englischen Pit = Grube) wird das Material weiter geschwächt, die Ölversorgung ist zudem an diesen Stellen durch die beschädigte Oberfläche nicht optimal. Dazu sind die abgelösten Partikel ein Problem im Ölkreislauf, da sie zu Verstopfungen führen und damit einen kapitalen Motorschaden auslösen können.

Phasenverstellung: Die Nockenwelle ist innerhalb des Nockenwellenrades verstellbar. So lassen sich Öffnungs- und Schließzeitpunkt der Ventile verstellen.

Bild: Werk

Moderne Ottomotoren verfügen häufig über ein Nockenwellenverstellsystem. Das hilft unter anderem dabei, die strengen Abgasvorschriften zu erreichen: Der Versteller kann nämlich die Steuerzeiten der Nockenwelle an die aktuelle Fahrsituation anpassen. So können beispielsweise bei Standgas andere Einstellungen "gefahren" werden als bei Vollga, womit entweder der Verbrauch gedrückt oder die Leistungsausbeute optimiert wird. Bei leistungsstärkeren Motoren sind sowohl auf der Einlassseite als auch auf der Auslassseite Verstellsysteme üblich. Die Nockenwellenverstellung besteht oft aus einer hydraulischen Verstelleinheit und einem Steuerventil. Dieses ist für die Fixierung des benötigten Winkels zuständig, der eine Veränderung der Steuerzeiten vorgibt. Zudem wird ein Regelkreis benötigt, der von Motorsteuerung und Sensoren an Kurbel- und Nockenwelle Informationen besorgt. Mit diesen Bauteilen können die Steuerzeiten ziemlich variabel von sehr "früh" bis hin zu "spät" verstellt werden und die entsprechenden Vorteile bringen.

Eine seit Jahren bekannte Art der Nockenwellenverstellung ist "Vario Cam" von Porsche (inzwischen "Vario Cam Plus"). Dabei agiert ein Kettenspanner als Verstellelement und hebt oder senkt je nach Motordrehzahl die Kettenglieder zwischen den beiden Nockenwellen (DOHC). Der Öldruck des Motors ist dafür ausschlaggebend und verändert Steuerzeiten sowie Ventilüberschneidung. Eine weitere bekannte Nockenwellenverstellung hatte Toyota Anfang der 2000er-Jahre eingeführt: VVTL-i (variable valve timing and lift-intelligent) nennt sich diese Technik. Hier lässt sich neben der Phasenverstellung der Nockenwelle auch der Hub der Ventile über die Nockenwelle verändern. Für die Funktion des verstellbaren Ventilhubs wenden Hersteller ganz unterschiedliche Systeme an. In einigen Fällen wird der Hub über veränderbare Umlenkwinkel realisiert, in anderen Fällen (Porsche Vario Cam Plus) kommen Nocken mit unterschiedlichen Laufflächen in Verbindung mit mehrteiligen Stößeln zum Einsatz. Honda setzt bei seinem System (i-VTEC) unterschiedlich hohe Nocken ein, die im Zusammenspiel mit schaltbaren Kipphebeln den Ventilhub in zwei Stufen variieren lassen. Sind die Kipphebel getrennt, drückt der hohe Nocken den mittleren Kipphebel unabhängig von den äußeren. Werden die Kipphebel über den beweglichen Stift verbunden, zieht der mittlere die äußeren Kipphebel mit, und der maximale Ventilhub wird erreicht (siehe Animation).

Die "scharfe Nockenwelle" kennen Motorliebhaber vor allem aus Zeiten der Vor-Turbo-Ära. Damals war der "steile Nocken" Garant für Leistungssteigerung und damit mehr PS. Bei einer scharfen Nockenwelle wird das Ventil schnell geöffnet und schnell geschlossen und bleibt somit in der Zeit dazwischen länger geöffnet. Heutzutage werden scharfe Nockenwellen kaum noch eingesetzt, da diese Art des Fahrzeugtunings deutlich teurer ist als die elektronische Anhebung des Ladedrucks in den inzwischen sehr weit verbreiteten Turbomotoren. Jede Art der Leistungssteigerung ist kontraproduktiv, wenn man Kilometer-Millionär werden will. Im Fall der Nockenwelle werden die Nocken stärker beansprucht und abgenutzt. Eine eingelaufene Nockenwelle könnte die Folge sein.

Das Gegenteil zum scharfen/steilen Nocken ist übrigens der "spitze Nocken". Dabei werden die Öffnungsventile langsam geöffnet, ebenso angehoben und langsam wieder (mittels Feder) zugedrückt. Die Zeit dazwischen ist denkbar kurz. Der Vorteil der spitzen Nocken: Sie sind deutlich haltbarer (weniger Reibung) und unterliegen damit einem geringeren Verschleiß. Die Laufbahnen und Lagerstellen sind auch hier fein poliert und extrem gehärtet, was lange Haltbarkeit garantieren soll.

Im Normalfall ist die Nockenwelle ein Bauteil auf Lebenszeit. Soll bedeuten, dass die rund 200.000 bis 300.000 Kilometer, die viele Hersteller als Lebensdauer für ihr Auto angeben, ohne Tausch oder Reparatur der Nockenwelle auskommt. Jedoch gibt es außergewöhnliche Beanspruchungen bei Vielfahrern mit extremer Kilometerleistung – oder einfach auch mal einen Defekt, der eine Reparatur nötig macht. Das Umschleifen von Nockenwellen war in der Vergangenheit ein beliebtes Mittel zur Leistungssteigerung. Oder es wurden Reparaturversuche von eingelaufenen Nocken damit gestartet. Inzwischen gibt es nur noch wenige Betriebe, die eine Bearbeitung der Nockenwelle anbieten. Ob es sich im Fall eines Schadens tatsächlich rechnet, defekte Nockenwelle bearbeiten zu lassen, sollte vorab genau geprüft werden. Die Kosten für die Bearbeitung übersteigen in vielen Fällen den Preis für neue Nockenwellen.

Bei obenliegenden Nockenwellen kann eine erste Sichtprüfung von einem Mechaniker vergleichsweise schnell durchgeführt werden. Nach der Demontage des Ventildeckels ist der Blick auf die Nockenwelle (oder die Nockenwellen) frei. Die Nockenlaufbahnen sollten normalerweise blitzeblank sein – zeigen sie Schleifspuren, dann handelt es sich eventuell um eingelaufene Nockenwellen. Mahlende Geräusche und Abweichungen bei den Steuerzeiten sind weitere Indikatoren. Allerdings muss das Problem nicht immer sichtbar sein. Die Nocken können optisch ohne größere Kampfspuren auskommen, gleichzeitig aber deutlich eingelaufen sein – dann ist eine neue Nockenwelle nötig.

Ist ein Schaden in den Lagern oder an den Gleitflächen Ursache des Problems, lässt sich das erst nach der Demontage der Nockenwellenschalen erkennen. Wenn Schleifspuren an den Lagerschalen auf übermäßige Abnutzung hindeuten, ist nicht zwangsläufig ein Mindestmaß erreicht. Manche Nockenwellen laufen komplett ohne Lagerschalen. In diesem Fall müsste bei Untermaß das Nockenwellengehäuse ersetzt werden. Lagerschalen können dagegen kostengünstiger getauscht werden.

Ist ein Schaden in den Lagern oder an den Gleitflächen Ursache des Problems, lässt sich das erst nach der Demontage der Nockenwellenschalen erkennen. Wenn Schleifspuren an den Lagerschalen auf übermäßige Abnutzung hindeuten, ist nicht zwangsläufig ein Mindestmaß erreicht. Manche Nockenwellen laufen komplett ohne Lagerschalen. In diesem Fall müsste bei Untermaß das Nockenwellengehäuse ersetzt werden. Lagerschalen können dagegen kostengünstiger getauscht werden.

Neue Nockenwellen kosten – je nach Motor und Qualität der Nockenwelle – zwischen 150 und 350 Euro. Doch das ist nur die halbe Wahrheit. Denn die Zusatzteile und vor allem die Arbeitszeit, die nicht selten einen Tag in Anspruch nimmt, lässt die Reparaturkosten schnell auf 1000 Euro steigen. Von Eigenreparaturen ist abzuraten, es sei denn, man hat eine eigene Werkstatt samt Reparaturanweisungen in der Garage. Zudem ist es nicht immer einfach, über den freien Ersatzteilmarkt an die richtige Nockenwelle zu kommen. Meist hilft dann nur der Weg zur freien Werkstatt oder dem Vertragshändler.

Service-Links